12 Апреля 2022

Часто мы занимаемся лечением симптомов, а не решением проблем, что приводит к их повторному возникновению. Чтобы этого избежать, необходимо следовать совету классика: «Зри в корень» или, иными словами, прибегать к технологиям анализа коренных причин возникающих проблем. В числе таких техник — метод «5 почему», который был изобретен в Японии и который успешно применяется в разработанной нами системе автоматизации управления ремонтами 1С:ТОИР 2 КОРП для расследования причин дефектов оборудования.

Анализ коренных причин (Root Cause Analysis, RCA) — это структурированный, пошаговый процесс, который помогает выявить основные факторы или причины неблагоприятного события или близкой аварии. Понимание факторов, способствующих отказу системы, или причин, его вызывающих, помогает разработать план действий по реагированию для устранения проблемы и ее неповторения в будущем.

Повторяющиеся проблемы являются источником потерь производства. Это потери в результате простоев оборудования, выработки бракованной продукции, необходимости переделки продукта и т.д. Решая проблемы, мы хотим верить, что они не повторятся, но в действительности, если мы устраняем симптом, а не истинную причину, то проблема с высокой вероятностью нас «догонит» в будущем. Причем, как водится, в самый неподходящий для этого момент.

Правильно сделанный анализ коренных причин поможет выявить уязвимые места в процессах и определить, как избежать повторения ошибок.

Итак, анализ коренных причин выполняется, чтобы определить:

Анализ коренных причин широко используется на производстве, в управлении промышленными процессами, в контроле качества, а также для анализа отказов в инженерном и техническом обслуживании.

В науке и технике существуют два способа устранения неисправностей и решения проблем.

Анализ первопричин часто используется в проактивном управлении для выявления коренной причины проблемы, то есть фактора или факторов, которые ее вызвали.

Фактор считается первопричиной проблемы, если его устранение предотвращает повторение проблемы. Причинный фактор, наоборот, влияет на результат события, но не является первопричиной. Хотя устранение причинного фактора может принести пользу результату, оно не предотвращает его повторения с уверенностью.

Таким образом, на пути к первопричине мы должны проанализировать несколько причинных факторов.

Техника «5 почему» — надежный способ найти первопричину проблемы и предотвратить ее повторное возникновение.

Эта технология была разработана Сакичи Тойода (Sakichi Toyoda) и апробирована в Toyota Motor Corporation во время эволюции ее производственных методологий. Это был один из важнейших компонентов обучения решению проблем, проводимого в рамках введения в производственную систему Toyota. Поиск «пяти почему» первоначально использовался, чтобы понять, какие новые функции продукта или технологии производства были необходимы.

Сегодня инструмент широко используется за пределами Toyota и является частью философии бережливого производства. «Пять почему» —это итеративный вопросительный метод, используемый для изучения причинно-следственных связей, лежащих в основе конкретной проблемы. Суть метода — определить первопричину дефекта или проблемы, повторяя вопрос «Почему?» пять раз. В основе каждого последующего вопроса должен быть ответ на предыдущий. «Пять» — число условное. Обычно такого количества итераций бывает достаточно, чтобы достаточно «погрузиться» в проблему и найти ее первопричину.

Конечно, не все проблемы имеют одну первопричину. Если кто-то хочет раскрыть несколько первопричин, метод должен повторяться, при этом каждый раз необходимо задавать разную последовательность вопросов. Метод не содержит жестких и быстрых правил о том, какие линии вопросов исследовать или как долго продолжать поиск дополнительных первопричин. Таким образом, даже когда метод тщательно соблюдается, результат все еще зависит от знаний и настойчивости вовлеченных в него специалистов.

В зависимости от условий и отрасли процесс анализа коренных причин может отличаться. Однако большинство использует один и тот же подход, состоящий из пяти шагов.

Прежде чем углубиться в решение проблемы, нужно убедиться, что она не распространяется. Удостоверьтесь, что предприняты или предпринимаются все необходимые шаги для снижения негативного воздействия до тех пор, пока не будут разработаны мероприятия, влияющие на коренные причины. При этом помните, что данные шаги позволят сдержать распространение проблемы, но не решат ее полностью.

Обратите также внимание на то, предусмотрен ли у вас стандарт на выполнение операции, с которой случилась проблема. Присутствует ли он на рабочем месте, доступен ли всем работникам, понятен ли им? Если стандарта нет, он недоступен или непонятен, то, возможно, «причина всех зол» кроется как раз в отсутствии этого стандарта…

Для расследования вам необходимы данные. Как детективы тщательно собирают улики с места преступления, так и вам нужно должным образом собрать всю необходимую информацию, прежде чем перейти к анализу. Сбор данных — один из важнейших шагов в процессе анализа первопричин. И к этому шагу рекомендуется приступать сразу после возникновения проблемы. Обычно, собирая данные, мы ищем ответы на вопросы: «Что случилось?», «Где случилось?», «Когда случилось?», «Кто вовлечен в проблему?», «Какие тренды наблюдаются?», «Как текущее состояние отличается от нормального?».

После того, как были определены факторы, относящиеся к проблеме, необходимо проанализировать, почему это событие произошло, или, другими словами, отыскать первопричины проблемы с использованиемметода «5 почему». Конечно, не стоит забывать, что 5 является ориентировочным числом и количество «почему» может меняться в зависимости от проблемы.

Как только мы добрались до первопричины, нам необходимо разработать соответствующие контрмеры. Нужно понять, как исправить, компенсировать или извлечь уроки из причин, вызванных коренной причиной. В плане действий должно быть четко определены задача, ответственный за её исполнение и сроки.

Важнейшая цель — применить то, что мы узнали из анализа, для предотвращения проблем в будущем. Поэтому, если наше решение оказалось эффективным, оно должно быть принято в качестве стандарта и применяться постоянно. Если этого не сделать, уровень производительности вскоре упадет до исходных значений. Лучший метод работы должен быть описан, а сотрудники должны быть проинструктированы.

Представьте себе механизм, который остановился. Расследование показывает, что механизм был оснащен подшипником, который не был достаточно смазан. Далее расследование обнаруживает, что насос в системе автоматической смазки не функционировал, как надо. Исследование насоса показывает, что он имеет изношенный вал. А при выяснении того, почему вал был изношен, обнаруживается, что в насос регулярно попадала металлическая абразивная крошка, что мало-помалу повреждало его.

Очевидная первопричина проблемы заключается в том, что частицы металла могут загрязнить систему смазки. Устранение этой проблемы должно предотвратить повторение всей последовательности событий. Реальная первопричина может быть проблемой дизайна (т.е. ошибка была допущена при проектировании конструкции), если нет фильтра для предотвращения попадания металлической крошки в систему. А если фильтр есть, и он был заблокирован из-за отсутствия регулярного осмотра, то истинная первопричина — проблема обслуживания.

Сравните это с расследованием, которое не находит первопричину: замена предохранителя, подшипника или насоса смазки, вероятно, позволит механизму вернуться в строй на некоторое время. Но есть риск, что проблема повторится вновь и вновь, пока не будет устранена первопричина.

Размышляя далее, можно задуматься о рациональном планировании расходов и инвестиций. Устраивает ли нас суммарная стоимость простоев, брака, запчастей и работ по их регулярной замене или же дешевле заменить всё устройство целиком на более продвинутое? Или же достаточно скорректировать план-график ТО оборудования, чтобы предусмотрительно избегать критического уровня загрязнения?

В любом случае, обе эти меры предполагают проактивный поход к обслуживанию активов: когда мы думаем, как предупредить отказ оборудования, а не занимаемся «тушением пожаров». И в основе этого — поиск первопричины.

Именно поэтому мы используем элементы RCA в системе управления ремонтами 1С:ТОИР 2 КОРП. Мы разработали специальные интерфейсы не только для фиксации статистики по дефектам оборудования, но и для проведения анализа первопричин методом «5 почему», а также определения корректирующих мероприятий.

В системе 1С:ТОИР 2 КОРП предусмотрен справочник для хранения списка коренных причин дефектов — причин, по которым возник отказ оборудования. Коренные причины можно объединять в произвольные группы и подгруппы.

Анализ коренных причин используется в системе для расследования причин выявленных и зарегистрированных дефектов. На основании дефекта можно ввести экземпляр анализа — важная для анализа информация будет «взята» из характеристики дефекта: дата его обнаружения, наименование объекта ремонта, для которого выявляется коренная причина дефекта, комментарий — дополнительная текстовая информация о дефекте, ФИО пользователя, ответственного за анализ. Предусмотрены краткое и подробное описания отказа оборудования. Краткое описание по умолчанию «подтягивается» из первоначальной характеристики поломки, которая указывается при регистрации дефекта. А вот подробное описание пригодится при проведении анализа методом «5 почему».

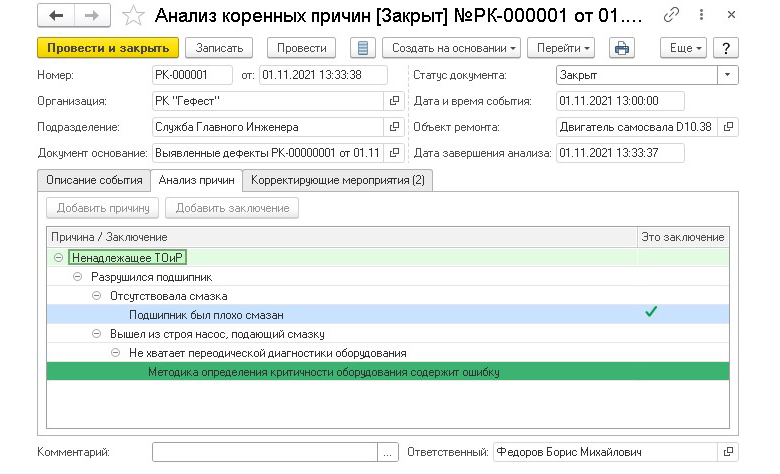

На этом скриншоте приведен пример простейшего анализа коренных причин в системе 1С:ТОИР 2 КОРП, который четко и лаконично указывает на первопричину проблемы.

В интерфейсе вы видите основные вкладки: «Описание события», «Анализ причин» и «Корректирующие мероприятия».

При анализе причин используется метод «5 почему». В интерфейсе программы можно выстроить «дерево причин», в котором будут последовательно указаны:

Вслед за проведением анализа оператор 1С:ТОИР может назначить корректирующие мероприятия — план действий по устранению коренной причины, которые необходимо выполнить, чтобы снизить вероятность повторного возникновения дефектов по той же причине. И, что важно, корректирующие мероприятия можно сразу же назначить в виде задач для исполнителей, ведь в 1С:ТОИР предусмотрена стандартная для программ 1С система задач.

Если вы хотите подробнее познакомиться с функционалом 1С:ТОИР 2 КОРП и всеми возможностями системы, которые уже помогли повысить эффективность управления ремонтами на сотнях предприятий России, запишитесь на индивидуальную встречу с нашим экспертом по цифровизации ТОиР.

© Photo designed by freepik.com

Поделиться: